シール印刷を行う際、必要なものに、

①タック紙

②版・刃型

③原稿・刷り色の見本

があります。

タック紙はあらかじめ紙に糊を塗工した状態になっており、そこに剥離紙(台紙)が付いたロール状のものを使用します。→『紙の種類』

版は弊社では一般的に『亜鉛版』・『樹脂版』を使用しています。

この版にインクが塗られ、判子を押すようなイメージで、印刷されていきます。

紙が機械の中を進んでは止まりを繰り返していて、止まった時にのみ版が押される仕組みです。

頂いた刷色見本を基にベテランオペレーターが、インクを配合して調色します。

印刷が終わるとそのままの流れで、刃型によって仕上がりサイズに抜かれます。

ポスターや冊子などは、角が四角のことが多い為、四方を断裁して仕上げることが多いですが、

シールの場合、角が丸い場合や複雑な仕上がりデザインの場合が多いので、刃型を使って表面の紙のみを抜きます。

紙と剥離紙が糊でついている状態の原紙を、表面の紙のみ絶妙な圧力に調節するのが職人の腕の見せ所です!

刃型で抜かれた後は、シールの余白部分が剥がしとられ、シート状にカットされていきます。

ここまでの流れが、全て同じ機械の上で行われるので、別工賃等が発生しなく、シールを低価格でご案内出来る秘訣です。

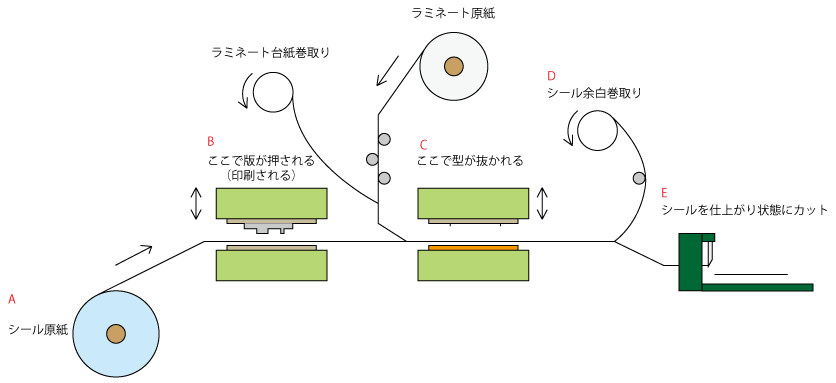

図でイメージすると以下のようになります。

Aの部分からタック紙が送られていき、Bで版が押されます。

Bの部分にインクを溜めておく壺があり、そこに頂いた刷色見本に合わせたインクを入れていきます。

版は上下に動き続けるので下に付いた時に印刷され、上に上がっているときに版の周りを回るローラーによって、

新しいインクが版に塗られます。

ラミネートがある場合にはBとCの間でフィルムが貼り合わされ、

Cで原稿通りの実寸サイズに抜かれます。

このままだと、シール余白部分が剥離紙に残ったままなので、

Dで余白部のカスを剥がし取ります。

最後にEで1シートにシールを何面付けにするか設定をしカットしていきます。

図の様にシール印刷は、全て1ラインで製造されるが故に最初の刷り色合わせ、版・刃型の位置のセッティングがとても重要です。

完璧にセッティングをしても、機械始動中に若干のズレが起こる可能性がありますので、

経験豊富なオペレーターが、常に品質チェックをし、完璧な製品を納品できるよう心掛けております。