弊社で行っている主なシールの仕上げ方法は以下のようなものがあります。

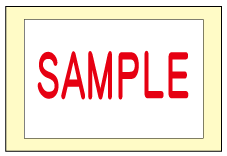

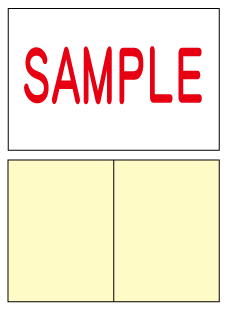

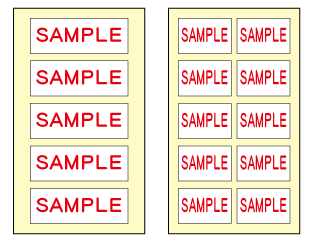

※クリーム色・水色になっている部分が台紙(剥離紙)になります。

①1枚カット仕上げ・・・シールを1枚づつ配布する際などに使う仕上げ方法です。

上下左右の余白はカスを上げてあるので剥がしやすくなっています。

②全抜き仕上げ・・・こちらも1枚カットですが、シールのデザインを生かしたい場合や、ノベルティ用のステッカーなど、

より訴求効果を求めたい場合に使われます。

台紙の余白がない分、剥がしにくいので裏面にスリット(図下段)を入れ剥がし易くする事が多いです。

③シート仕上げ・・・1枚の台紙に複数のシールを付ける仕上げ方法です。

商品に手作業で貼る場合にはこちらが便利で、シールの価格もシート仕上げが一番安価です。

④ロール仕上げ・・・シール貼り用の機械で貼り付けていく場合や、内側の紙管に棒などを通して使う場合の仕上げ方法です。

お持ちの機械に合わせた、『紙管サイズ』・『台紙巾』・『シール間のピッチ』に加工いたします。

下図の様にシールの出し方向も上下左右(上段:尻出し 下段:頭出し)お選びいただけ、裏巻の加工、

切り取りやすいようにミシン目の加工も対応致します。

印字する機械に合わせて裏面にアイマークを印刷することも可能です。

⑤折り仕上げ・・・折られた状態で使用するシール貼り機や、ドットプリンター等をお使いの場合に使われる仕上げ方法です。

こちらもロール仕上げ同様、機械の対応サイズに合わせた加工を致します。

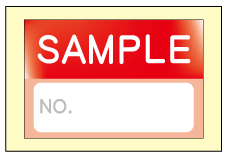

⑥ハーフラミ加工・・・通常のラミネートのようにシール全体を覆うと文字を記入する際にはじいてしまう為、

記入後にお客さまご自身でラミネート出来るようにした加工方法です。

下図のように『SAMPLE』の部分にはラミネートされていますが『NO.』の部分は、

ラミネートに台紙が付いたまま(図の白くなっている部分がペラペラ浮いているような感じ)

なので、記入後に台紙を剥がしてラミネート出来ます。

駐輪場のシールなど屋外で使用して、かつ記入が必要な場合などに使われます。

⑦部分糊(糊殺し)加工・・・シールの上部・下部で糊の有無を分けること加工方法です。※下図参照

ペットボトルやシャンプーのボトルなどに使われており、

糊の付いていない部分をはみ出す形で商品に貼り、POPとして使われるのが一般的です。

付箋のような使い方をされるお客様もいらっしゃいます。

メーカーでシール用紙を作る際に部分的に糊をひかずに原紙を作る方法や、

全面に糊が付いているシール用紙の、糊の要らない部分にキルフィルムという、

特殊なフィルムを貼り合わせて、糊を殺す方法などがあります。

⑧両面印刷加工・・・透明のフィルムに反転させた文字を印刷し、その上に白い用紙を貼り合わせて表裏どちらも印刷がある様に加工します。

表裏で別の内容でも印刷可能です。

タクシーの窓ガラスや透明容器のボトルなどに使われます。

※弊社では基本、②の全抜き以外は半抜き(ハーフカット)・カス上げ(シール余白のいらない部分を取る)

仕上げです。台紙の余白は上下1.5mmづつ、左右が7.5mmづつ空いておりますが、

若干は狭くすることも可能です。(デザインによる)

あまり狭すぎると印刷に支障が出る場合もありますが、

例にない仕上げ方法でも、出来る限りお客様のご要望のにお応え致します!

抜きの形(シールの実際の形)は『角丸加工』や『円型』、ハートなどの『変形』にすることも可能です!

※変形の場合、星形の様に鋭角な部分は角が若干丸くなりますので、別途ご相談ください。

裏面スリット加工やミシン目加工は複数面付したシート仕上げにも対応しておりますので、

お気軽にご相談ください!